冷流道注塑工藝是指模具入口與產品澆口之間的部分。塑料在流道內靠注塑壓力和其本身的熱量保持流動狀態,流道作為成型物料的一部分,但并不屬于產品 。冷流道模具也叫傳統模具,和熱流道比就是沒得加熱裝置了,流道內的料,后面要冷卻脫模。

為了節省生產時間從生產到出模是要經歷很長時間的,因此,我們為了加快生產的速度,就得使用注塑模具模具配件了,它的使用能夠很好的改良模具當中的一些細致問題,從而有效地提高產品的生產速度。

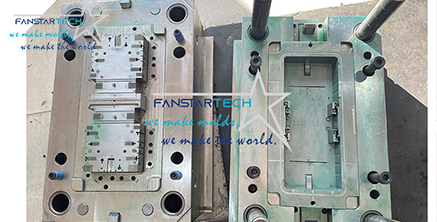

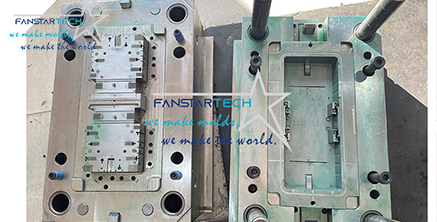

注塑成型是所有塑料成型工藝中普及度最高的。注塑成型的特點是可以量產復雜形狀的產品,典型成型產品有相機機身、鍵盤鍵帽以及電子產品塑殼等。其他的塑料成型有壓縮成型、壓延成型、吹塑成型以及擠出成形等。

如果我跟蓮姐去見客戶,拿下注塑模具訂單的概率是70%,如果是副總跟蓮姐出去見客戶拿下訂單的概率是99%,剩下的1%是客戶的原因。以上是我們業務人員對公司以及我們技術的自信。范仕達注塑模具用技術說服客戶快速成交!

關于注塑模具腐蝕,重要之處在于,不僅要注意外側的功能,還要注意內側的功能。由注塑成型材料產生的腐蝕成分和空氣中的水分會促進鋼材表面的氧化,導致發生腐蝕。注塑模具型腔的耐蝕性取決于鋼材。

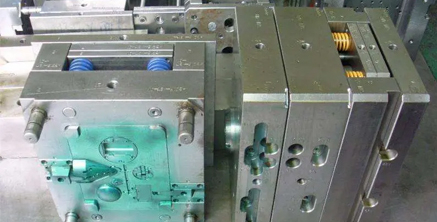

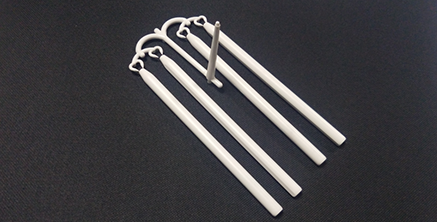

注塑模具滑動型芯也會被氣體弄臟,所以需要將其拆開清洗。排氣口有可能出現流動末端、困氣點的問題。細長管狀產品的模具,在嵌件內部有噴泉狀的冷卻水管穿過,隨著時間的推移,噴嘴內部會積聚污垢。

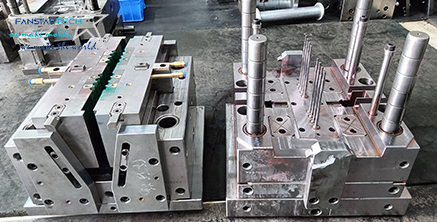

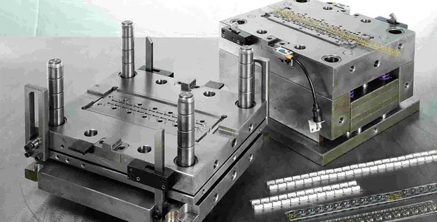

注塑模具比較常見的故障有動定模偏移、頂桿彎曲,斷裂或者漏料、冷卻不良或水道漏水、導柱損傷以及定距拉緊機構失靈等。下面我們將針對以上比較常見的故障進行一一排除。

單純的對注塑模具成型件只有變形與錯位的事例是較少的,大多數表現是變形與錯位要索與障礙體、型孔與型槽和運動與干涉等要素摻合在一起的情況。如何解決好注塑件的變形和錯位的問題,是注塑模具設計人員必須注意和關心的問題。

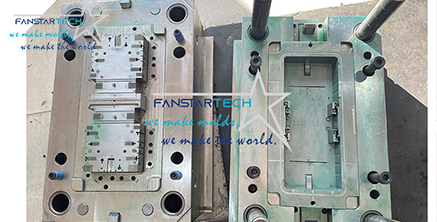

包膠模具(二次成型):兩種塑膠材料不一定在同一臺注塑機上注塑,分兩次成型;產品從一套模具中出模取出后,再放入另外一套模具中進行第二次注塑成型。包膠模具在設計應注意硬膠件的定位,需做到可靠的封膠,且在膠件上有反斜度孔,防止拉膠變形。

注塑模具成型變形產生的原因是收縮不均勻,有內應力等原因造成的;精密塑件尺寸一般較小,塑件壁厚較薄,有的還有許多薄筋。模具設計必須考慮在塑件不變形的情況下脫模,否則會導致脫模發生變形。

注塑成型模具析出硬化鋼變硬的原理,是通過稱為固溶處理的方法處理后,以軟質狀態供應鋼材。然后,在機械加工為型腔和型芯等零部件的形狀后,對其進行加熱和自然冷卻。此時,會出現名為時效硬化的現象,鋼材的硬度會自然提升。

注塑成型材料的穩定塑化對成型產品的質量穩定有著很大影響。為了開發出使用新型成型材料的注塑產品,不僅要考慮模具,注塑成型機的塑化結構也要從一開始就納入考慮之中。在注塑成型機中將塑料材料熔融至可進行注塑成型加工的狀態,稱為塑化。在當今的注塑成型機中,一多半是采用的螺桿在線方式的塑化設備。