模具翹曲原因:

模具方面:澆口位置不當

澆口數量不夠

頂出位置不當使制品受力不均

頂出機構卡死

工藝條件: 料溫

模具溫度過高

保壓時間太短

冷卻時間太短

強行脫模所致

制品設計:壁厚不均,變化突然

結構造型不合理

解決方案:

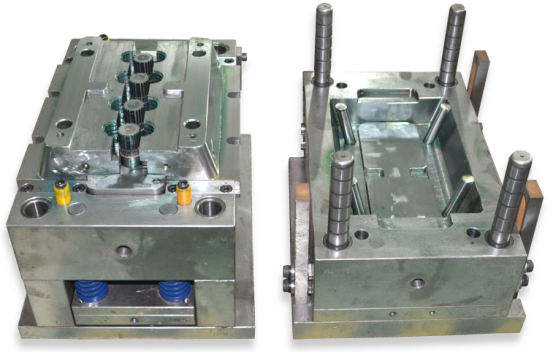

模具方面:在模具設計階段,應確保模具結構的合理性。具體來說,澆注系統和冷卻系統設計要合理,以減小成型過程中的溫度和壓力梯度,從而減小翹曲。同時,應使制品壁厚一致,以減小收縮不均產生的翹曲。此外,如果模具的平行度誤差積累過大,或者推件塊上的孔不垂直導致小凸模偏位,以及凸模或導柱安裝不垂直,都會導致翹曲。因此,需要重新修磨裝配或返修或更換相應的部件。

工藝條件:1.調整注射壓力、注射速度和模具溫度等工藝參數。例如,降低注射壓力和保壓壓力,降低注射速度,以及調整模具的溫度控制,使其冷卻均勻。2.增加熔膠量,提高注射壓力,提高機筒溫度和注射速度,以及充分排氣,以改善填充不足和收縮凹陷等問題。

制品設計:制品形狀和尺寸,制品壁厚,加強筋設計,孔位設計,結構設計。

范仕達采取多種措施來解決注塑模具翹曲問題。從優化產品設計、提高模具加工精度、控制成型工藝參數、維護保養模具、檢測和修正翹曲、持續改進和研發等方面進行綜合治理,不斷提高產品質量和競爭力。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢