一.在注塑過程中出現熔接痕的原因:

模具方面上:1.澆口太小:可能導致塑料在澆口處流動不暢,從而影響熔接質量。2.排氣不良。3.冷料穴小。4.澆口位置不對。5.澆口數目不夠。

設備方面上:注射壓力過小

工藝條件上:1.加料量不足2.注塑時間過短3.保壓時間過短4.料溫過高模溫太高5.冷卻時間太短

原材料和只制品設計上:1.收縮率太大2.厚薄不一致

二.針對以上出現的問題,范仕達FANSTAR提供以下措施方案:

模具方面上:1.澆口太小:適當提高這些區域的溫度,以提高塑料的流動性,增加注射壓力和速度,擴大澆口,增加塑料的流量,整設備參數,更換清潔的原材料或添加適量的潤滑劑以提高塑料的流動性。2.排氣不良:適當調整注塑工藝參數,如注射速度、注射壓力等,以提高塑料在模具中的流動性和填充效果,減少氣體的產生。3.冷料穴小:擴大或加深冷料穴,以提高其容量和冷卻效果,在冷料穴的入口處增加一個擋塊或彈簧,以減緩塑料進入冷料穴的速度,增加塑料在冷料穴中的冷卻時間。4.澆口位置不對:提高塑料在模具中的流動性和填充效果,減少熔接痕的產生。5.澆口數目不夠:可能需要考慮更換塑料原料或對塑料進行干燥處理等方法,以減少熔接痕的產生。

設備方面上:1.調整塑化容量,確保塑料能夠充分塑化和均勻混合,減少熔接痕的產生。2.調整注塑機的注射速度和注射壓力,以提高塑料在模具中的流動性和填充效果,減少熔接痕的產生。3.檢查料筒和噴嘴的溫度是否適宜,確保塑料在模具中能夠充分熔化和流動,減少熔接痕的產生。4.檢查設備是否出現故障或磨損,如料筒螺桿、噴嘴等部件是否正常工作,以確保設備的穩定性和可靠性。5.如果設備問題無法解決,可以考慮采用其他類型的注塑機或更換新的設備,以提高注塑質量和效率。

工藝條件上:工藝條件的調整需要綜合考慮多個方面的影響,如塑料的性質、模具的結構和設計、設備的性能等。因此,在實際生產中,需要根據具體情況進行分析和調整,不斷嘗試和改進,以提高注塑質量和效率。

原材料和只制品設計上:解決注塑模具出現熔接痕的問題需要綜合考慮多個方面,包括溫度、注射壓力和速度、模具設計、設備等方面。在實際生產中,需要根據具體情況進行分析和調整,不斷嘗試和改進,以提高注塑質量和效率。

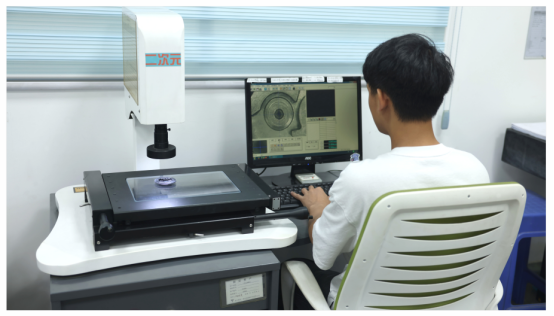

三. 范仕達FANSTAR掌握注塑生產核心技術,從成品生產需求與客人做模具制作前技術交流分析,讓模具交貨期短,壽命長,快速量產和成品質量優!從制作模具前的技術交流,到模具的交貨期、壽命和成品質量等都做了明確的要求。范仕達急客戶急所急,真正幫助客戶解決問題,其最終是為了與客戶達到雙贏的目的,既能讓雙色注塑模具保質保量地交付給客戶,又能保證范仕達的穩定快速發展,以便更好為客戶服務。務實進取,品質求生存,信譽謀發展的經營理念,用高品質低成本來實現客戶的要求外和期望,為了規范和完善公司內部的管理,適應市場發展的要求,一站式業務由專人跟蹤,確保為客人提供

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢