在制造業中,注塑成型是一種常見的塑料加工技術,廣泛應用于汽車、電子、醫療等領域。為了滿足日益增長的市場需求,提高產品質量和生產效率已成為注塑成型工藝的重要發展方向。在這樣的背景下,注塑成型多級注射工藝應運而生,成為一種先進的制造工藝。

注塑成型多級注射工藝是一種創新技術,能夠根據制件結構和性能要求,將多種不同材料和顏色的塑料組合在一起,形成具有多層次結構的注塑成型件。這種工藝通過精確控制每個注射點的材料成分和填充量,優化制件的性能和外觀,從而提高產品質量和生產效率。

相較于傳統的注塑成型工藝,注塑成型多級注射工藝具有以下特點和優勢:

1.材料利用率高:通過精確控制每個注射點的材料成分和填充量,避免材料浪費,降低生產成本。

2.產品質量優:通過多級注射工藝,可以在制件內部實現不同材料和顏色的組合,提高產品質量和外觀效果。

3.生產效率高:通過優化注射過程,縮短成型周期,提高生產效率。

4.應用范圍廣:適用于各種不同類型和規模的注塑成型件,滿足不同領域的需求。

保壓點轉換方式

可設位置或時間控制。設位置控制,當注射到每段終止位置即轉換到下段,直到注射到最后一段結束注射。設時間控制,在動作時間行處設定注射全程時間,當注射到最后段沒有用完設定時間,繼續注射直到設定時間到停止注射,轉換保壓動作。

射出操作選用多級注射,可控制流經模具型腔的各個斷面處的線速度保持恒速。有利于加工幾何形狀復雜的制品,減少制品內應力,使制品內應力均勻,防止彎曲及變形,減少表面光澤的不均勻,減少流動紋,防止制品燒傷,提高熔接處的強度,減少制品重量誤差等。

注射壓力、速度位置和時間的調節原則:

一般按制品成型幾何形狀進行分段調節,第四段注射速度不宜過快,否則易產生飛邊。當模具型腔射滿料后,這時澆口和制品厚壁處的熔融塑料還沒有完全凍結,如不保壓,模具型腔失壓,沒凍結的塑料從模具型腔通過澆口反流回噴嘴,造成制品縮癟。

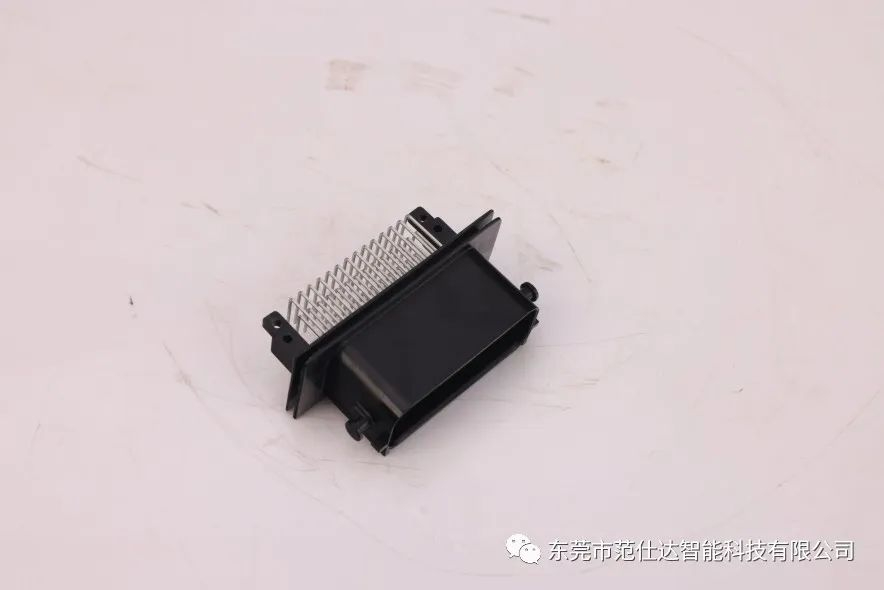

注塑成型多級注射工藝在汽車、電子、醫療等領域具有廣泛的應用前景。例如,在汽車制造業中,多級注射工藝可用于制造復雜的汽車零部件,如保險杠、車門面板等,提高產品的性能和外觀質量。在電子制造業中,多級注射工藝可用于制造精密的電子元件,如手機外殼、鍵盤等,提高產品的防水、防塵等性能。在醫療制造業中,多級注射工藝可用于制造高精度的醫療器材,如手術器械、醫用導管等,提高產品的安全性和外觀質量。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢