注塑成型填充不足的問題可能是由多種因素引起的,例如進料調節不當、注射壓力太低、注射速度太慢、注塑模具溫度低、樹脂溫度低、注射時間短等等。以下是一些可以改善注塑成型填充不足的工藝方法:

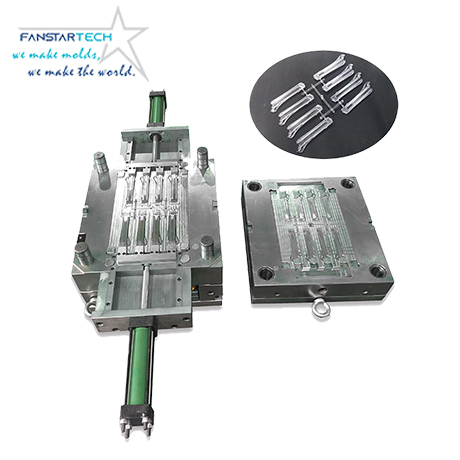

美工刀開模注塑

1.進料調節不當,缺料或多料。

加料計量不準或加料控制系統操作不正常、注塑機或注塑模具或操作條件所限導致注射周期反常、預塑背壓偏小或機筒內料粒密度小都可能造成缺料,對于顆粒大、空隙多的粒料和結晶性的比容變化大的塑料如聚乙烯、聚丙烯、尼龍等以及黏度較大的塑料如ABS應調較高料量,料溫偏高時應調大料量。

2.注射壓力太低,注射時間短,柱塞或螺桿退回太早。

熔融塑料在偏低的工作溫度下黏度較高,流動性差,應以較大壓力和速度注射。比如在制ABS彩色制件時,著色劑的不耐高溫性限制了機筒的加熱溫度,這就要以比通常高一些的注射壓力和延長注射時間來彌補。

3.注射速度慢。

注射速度對于一些形狀復雜、厚薄變化大、流程長的制品,以及黏度較大的塑料如增韌性ABS等具有十分突出的意義。當采用高壓尚不能注滿制品時,應可慮采用高速注射才能克服注不滿的毛病。

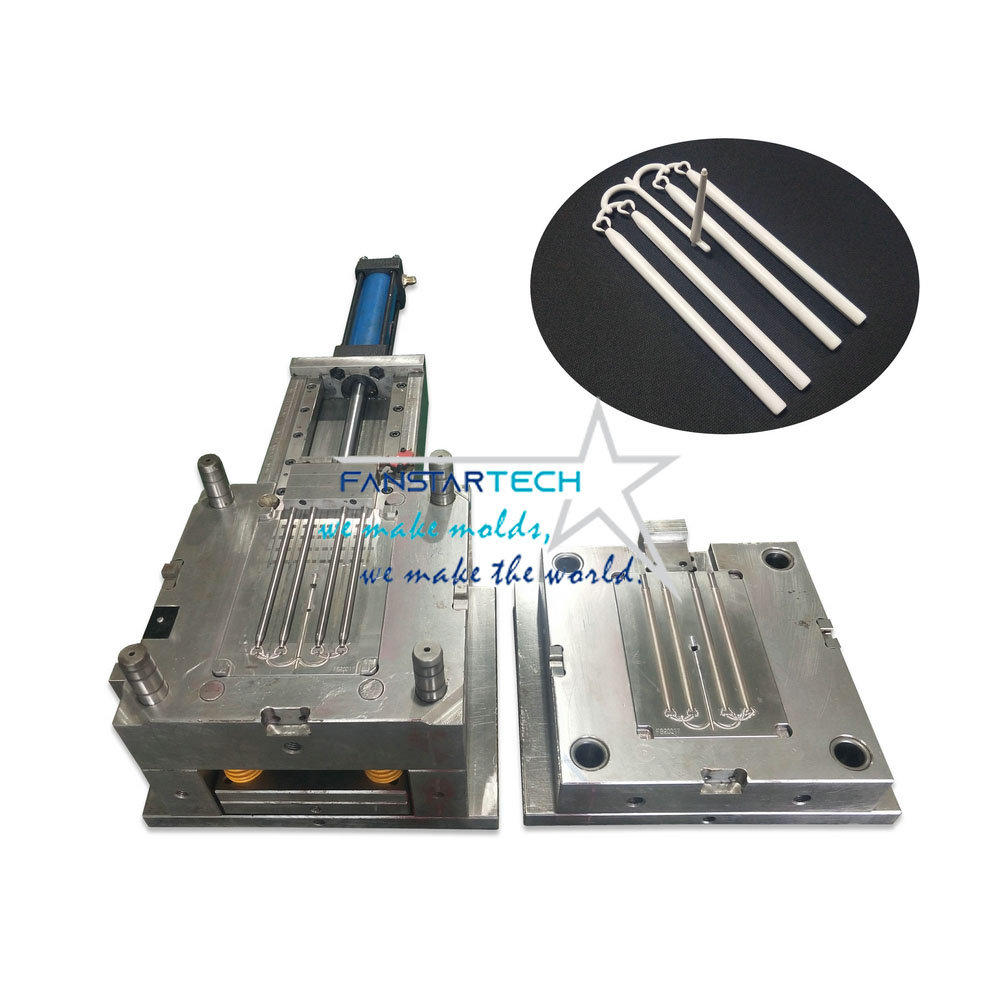

觸屏筆開模注塑

4.料溫過低。

機筒前端溫度低,進入型腔的熔料由于注塑模具的冷卻作用而使黏度過早地上升到難以流動的地步,妨礙了對遠端的充模;機筒后段溫度低,黏度大的塑料流動困難,阻礙了螺桿的前移,結果造成看起來壓力表顯示的壓力足夠而實際上熔料在低壓低速下進入型腔。

要改善注塑成型填充不足的問題,需要對工藝參數進行全面的檢查和調整,以確保制品的質量和性能符合要求。在實際生產中,我們還需要根據具體情況進行靈活調整,以獲得最佳的成型效果。同時,我們還需要不斷學習和掌握新的工藝技術和設備操作方法,以提高自己的工作能力和技術水平。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢