解決多腔模具的問題:提升生產(chǎn)效率與質(zhì)量的關(guān)鍵

在注塑生產(chǎn)中,多腔模具因其能夠一次性生產(chǎn)多個制品,極大地提高了生產(chǎn)效率,成為眾多企業(yè)的首選。然而,多腔模具在實際應(yīng)用中也面臨著諸多挑戰(zhàn),如制品質(zhì)量不一致、填充不平衡、排氣不暢等。本文將深入探討多腔模具常見的問題,并提供有效的解決方案,助力企業(yè)提升生產(chǎn)效率與產(chǎn)品質(zhì)量。

1.問題表現(xiàn)

在多腔模具生產(chǎn)過程中,不同型腔生產(chǎn)的制品在尺寸精度、表面質(zhì)量、重量等方面存在差異,嚴(yán)重影響產(chǎn)品的品質(zhì)和一致性。

2.原因分析

模具設(shè)計缺陷:型腔之間的布局不合理,導(dǎo)致塑料熔體在各型腔內(nèi)的流動路徑和填充時間不同,進而影響制品的質(zhì)量。例如,型腔之間的距離過遠(yuǎn)或過近,都會使熔體在流動過程中產(chǎn)生不同的剪切力和壓力損失,造成填充不平衡。

澆注系統(tǒng)不均衡:主流道、分流道和澆口的設(shè)計不合理,使得塑料熔體在進入各型腔時的流量和流速不一致。如果澆口的位置、大小和形狀不同,會導(dǎo)致熔體在型腔內(nèi)的填充速度和壓力分布不均勻,從而引起制品質(zhì)量的差異。

模具制造誤差:在模具制造過程中,型腔的加工精度、合模精度以及模具的裝配精度等都會對制品質(zhì)量產(chǎn)生影響。型腔的尺寸偏差、表面粗糙度不一致,以及模具的合模不緊密等,都會導(dǎo)致制品出現(xiàn)毛邊、飛邊、尺寸超差等問題。

注塑工藝參數(shù)波動:注塑機的注射速度、注射壓力、保壓時間、熔體溫度等工藝參數(shù)的不穩(wěn)定,也會使不同型腔的制品質(zhì)量產(chǎn)生差異。例如,注射速度過快或過慢,會導(dǎo)致熔體在型腔內(nèi)的填充不均勻,產(chǎn)生氣泡、縮水等缺陷。

3.解決方案

優(yōu)化模具設(shè)計:合理布局型腔,確保各型腔之間的距離適中,使塑料熔體能夠均勻地流向每個型腔。同時,采用對稱或平衡的型腔布局,減少熔體在流動過程中的阻力差異。例如,在設(shè)計多腔模具時,可以采用圓形或正方形的型腔排列方式,使熔體在各型腔內(nèi)的流動路徑盡可能相等。

改進澆注系統(tǒng):設(shè)計均衡的澆注系統(tǒng),使塑料熔體能夠均勻地分配到各個型腔。可以采用平衡式分流道設(shè)計,確保主流道、分流道和澆口的截面積和長度相等,使熔體在進入型腔時的流量和流速一致。此外,合理選擇澆口的位置和形狀,如采用點澆口、潛伏澆口等,可以減少熔體在澆口處的剪切力,避免制品出現(xiàn)熔接痕和應(yīng)力集中。

提高模具制造精度:加強模具制造過程中的質(zhì)量控制,確保型腔的加工精度、合模精度和裝配精度符合要求。采用高精度的加工設(shè)備和先進的加工工藝,如數(shù)控加工中心、電火花機床等,提高型腔的尺寸精度和表面質(zhì)量。同時,嚴(yán)格控制模具的裝配過程,確保模具的合模緊密,減少毛邊和飛邊的產(chǎn)生。

穩(wěn)定注塑工藝參數(shù):優(yōu)化注塑工藝參數(shù),確保注射速度、注射壓力、保壓時間、熔體溫度等參數(shù)的穩(wěn)定性。通過精確控制注塑機的運行參數(shù),使塑料熔體在型腔內(nèi)的填充和固化過程均勻一致。例如,采用多級注射速度控制,先以較低的速度填充型腔,再以較高的速度進行補縮,可以有效減少制品的縮水和氣泡缺陷。同時,定期校準(zhǔn)注塑機的溫度控制系統(tǒng),確保熔體溫度的準(zhǔn)確性和穩(wěn)定性。

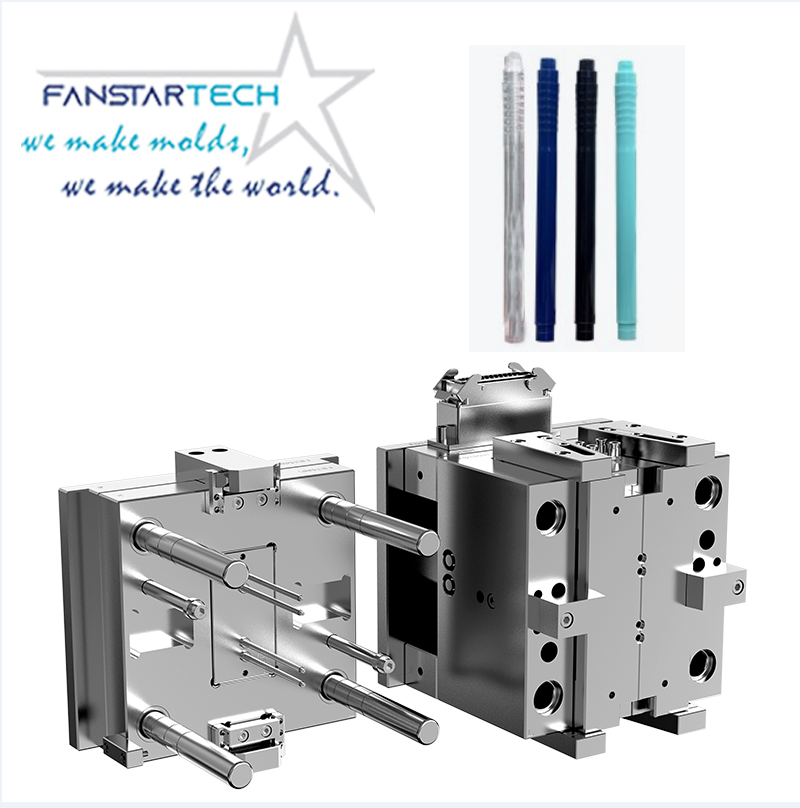

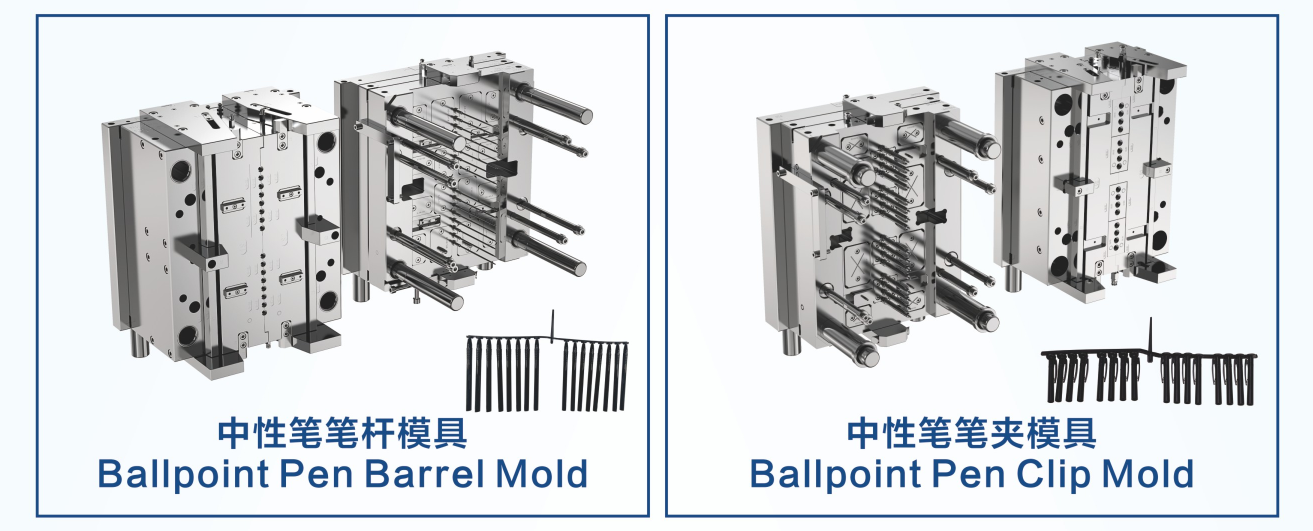

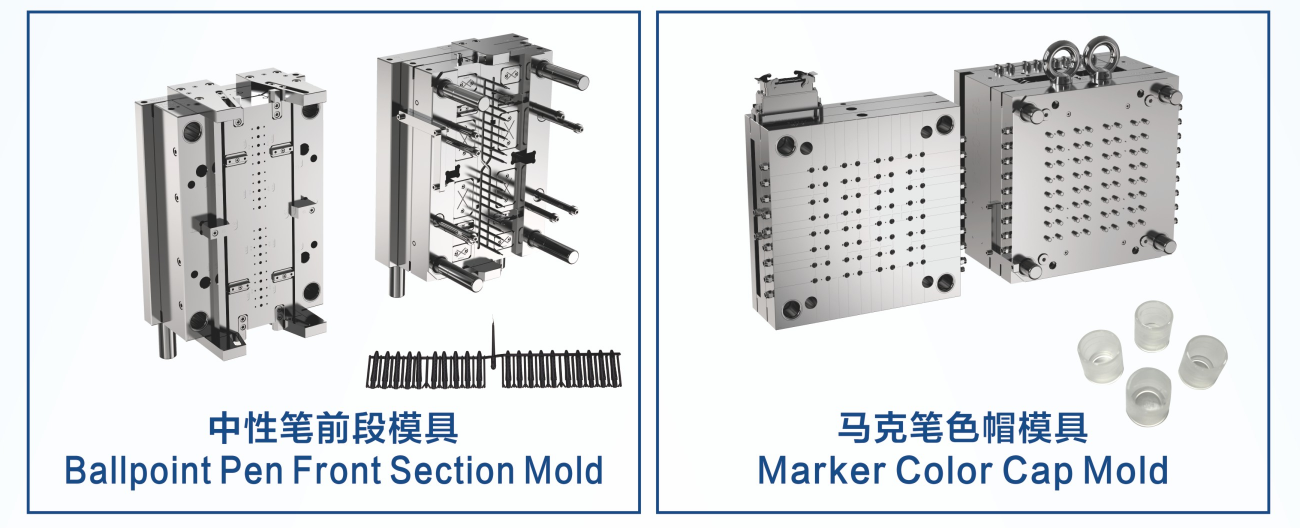

我們東莞范仕達(dá)專業(yè)制作多腔模具,制作模具的技術(shù)與注塑工藝擅長且穩(wěn)定。經(jīng)常制作的多腔筆模具,穴數(shù)根據(jù)客戶需求定制設(shè)計的,主要看筆的結(jié)構(gòu)、材質(zhì)、需求量定制設(shè)計。一般制作1出8、1出18、1出20、1出48等等。需要制作多腔筆模具可以找我們東莞范仕達(dá)制作!以下分享一下成功案例:

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢