一、注塑成型

注射成型:又稱注塑成型,其原理是將粒狀或粉狀的原料加入到注射機的料斗里,原料經加熱熔化呈流動狀態,在注射機的螺桿或活塞推動下,經噴嘴和模具的澆注系統進入模具型腔,在模具型腔內硬化定型。影響注塑成型質量的要素:注入壓力,注塑時間,注塑溫度

工藝特點:

優 點:

1、成型周期短、生產效率高、易實現自動化

2、能成型形狀復雜、尺寸精確、帶有金屬或非金屬嵌件的塑料制件

3、產品質量穩定

4、適應范圍廣

缺 點:

1、注塑設備價格較高

2、注塑模具結構復雜

3、生產成本高、生產周期長、不適合于單件小批量的塑件生產

二、嵌件注塑

嵌件成型(insertmolding)指在模具內裝入預先準備的異材質嵌件后注入樹脂,熔融的材料與嵌件接合固化,制成一體化產品的成型工法。

工藝特點:

1、多個嵌件的事前成型組合,使得產品單元組合的后工程更合理化。

2、樹脂的易成型性、彎曲性與金屬的剛性、強度及耐熱性的相互組合補充可結實的制成復雜精巧的金屬塑料一體化產品。

3、特別是利用了樹脂的絕緣性和金屬的導電性的組合,制成的成型品能滿足電器產品的基本功能。

4、對于剛性成型品、橡膠密封墊板上的彎曲彈性成型品,通過基體上注塑成型制成一體化產品后,可省去排列密封圈的復雜作業,使得后工序的自動化組合更容易。

三、雙色注塑

是指將兩種不同色澤的塑料注入同一模具的成型方法。它能使塑料出現兩種不同的顏色,并能使塑件呈現有規則的圖案或無規則的云紋狀花色,以提高塑件的使用性和美觀性。

工藝特點:

1、核心料可以使用低黏度的材料來降低射出壓力。

2、從環保的考慮,核心料可以使用回收的二次料。

3、根據不同的使用特性,如厚件成品皮層料使用軟質料,核心料使用硬質料或者核心料可以使用發泡塑料來降低重量。

4、可以利用較低質量的核心料以降低成本。

5、 皮層料或核心料可使用價格昂貴且具特殊表面性質,如防電磁波干擾、高電導性等材料以增加產品性能。

6、適當的皮層料和核心料配合可以減少成型品殘余應力、增加機械強度或產品表面性質。

四、壓注成型

壓注成型:是在壓縮成型基礎上發展起來的一種熱固性塑料的成型方法,又稱傳遞成型。其工藝類似于注塑成型工藝,壓注成型時塑料在模具的加料腔內塑化,再經過澆注系統進入型腔,而注塑成型在注塑機料筒內塑化。壓注成型與壓縮成型的區別:壓縮成型過程是先加料后閉模,而壓注成型則一般要求先閉模后加料。

工藝特點:

優點:(與壓縮成型比較)

1、塑料在進入型腔前已塑化,能生產外形復雜、薄壁或壁厚變化很大、帶有精細嵌件的塑件。

2、縮短成型周期,提高生產效率,塑件密度和強度得到提高。

3、由于塑料成型前模具完全閉合,分型面的飛邊很薄,因而塑件精度容易保證表面粗糙度也較低。

缺點:

1、總會有一部分余料留在加料室內,原料消耗較大;

2、澆口痕跡的修整使工作量增大;

3、成型壓力比壓縮成型大;收縮率比壓縮成型的大;

4、模具的結構也比壓縮模的結構復雜;

5、工藝條件比壓縮成型要求更嚴格,操作難度大。

五、吸塑成型

吸塑成型:又叫真空成型,是熱塑性塑料熱成型方法之一。是指將片狀或板狀材料夾緊在真空成型機的框架上,加熱軟化后,通過模邊的空氣通道,用真空將其吸附于模具上,經短時間的冷卻,得到成型的塑料制品。

工藝特點:

真空成型方法主要有凹模真空成型、凸模真空成型、凹凸模先后抽真空成型、吹泡真空成型、柱塞推下真空成型、帶有氣體緩沖裝置的真空成型等。

優點:

設備比較簡單,模具不需承受壓,可用金屬、木材或石膏制成,成型速度快,操作容易。

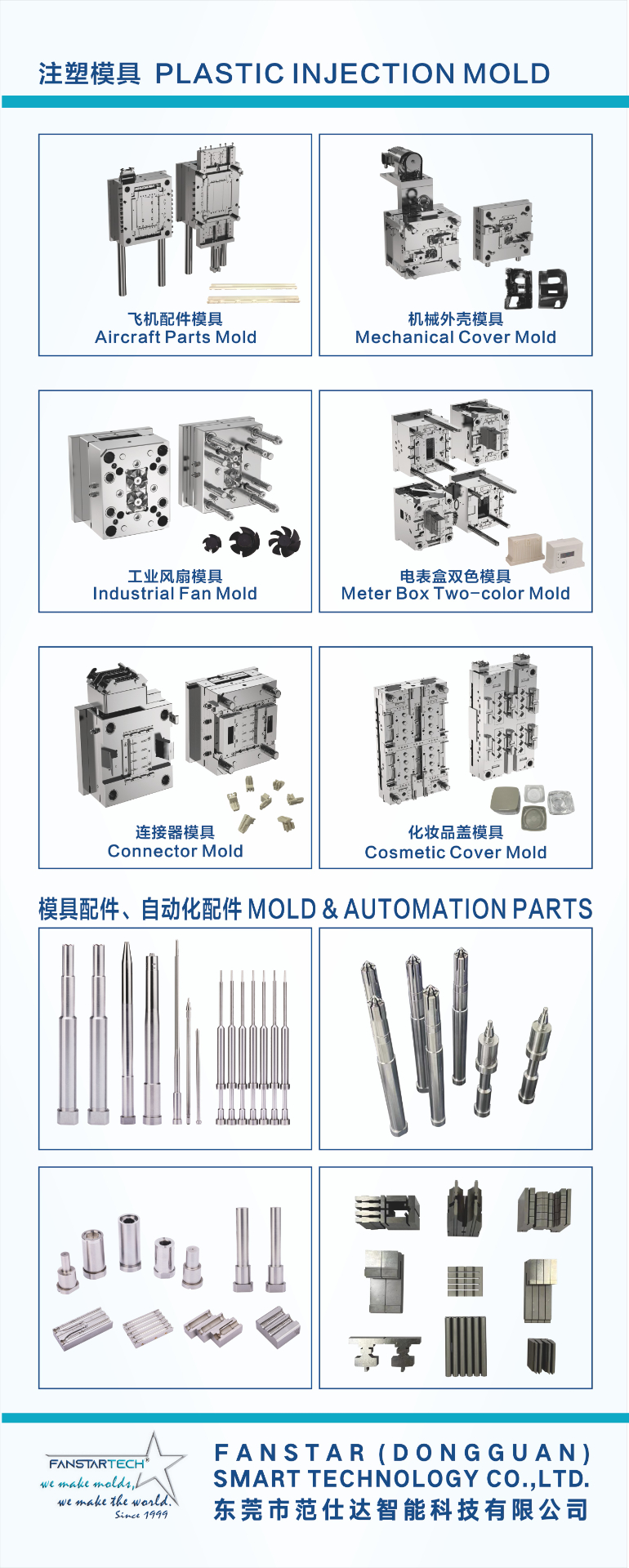

東莞范仕達掌握注塑生產核心技術,從成品生產需求到客人模具制作前技術交流讓模具交貨期短,壽命長,快速量產,成品質量優!自成立以來一直致力于精密注塑模具、多腔筆、雙色鍵帽、智能電子、機 電產品、汽車連接器、醫療管狀模具及其非標配件加工技術!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢