在塑料制品的注塑成型過程中,螺牙塑料件因其結(jié)構(gòu)復(fù)雜性和功能性要求,對模具設(shè)計和加工提出了更高的挑戰(zhàn)。這些挑戰(zhàn)不僅影響產(chǎn)品的質(zhì)量和生產(chǎn)效率,也關(guān)系到企業(yè)的成本控制和市場競爭力。

難點一:模具設(shè)計復(fù)雜性

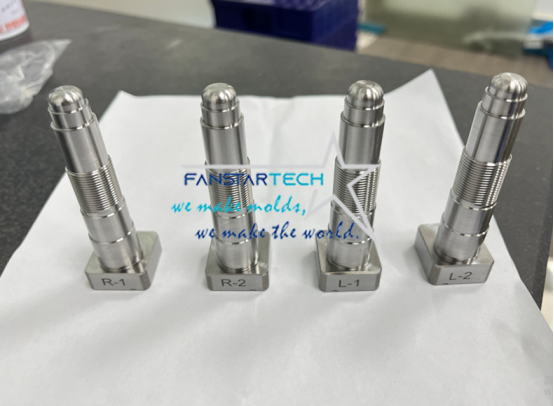

螺牙塑料件通常需要在模具中形成精確的螺紋結(jié)構(gòu),這要求模具設(shè)計必須考慮到螺紋的深度、角度和精度。模具設(shè)計不當(dāng)可能導(dǎo)致產(chǎn)品螺紋不匹配或損壞,影響產(chǎn)品的整體性能。

解決方案: 采用先進(jìn)的CAD/CAM軟件進(jìn)行模具設(shè)計,確保螺紋結(jié)構(gòu)的精確性和一致性。同時,通過模擬分析來預(yù)測和優(yōu)化模具的充填、冷卻和脫模過程。

難點二:材料選擇與熔融控制

塑料材料的選擇對螺牙塑料件的成型質(zhì)量至關(guān)重要。不同的塑料材料具有不同的熔融溫度、流動性和收縮率,這些都會影響到螺牙的成型效果。

解決方案: 根據(jù)產(chǎn)品要求和性能指標(biāo),選擇合適的塑料材料。同時,精確控制熔融溫度和注射速度,以減少材料的不均勻性和內(nèi)應(yīng)力。

難點三:冷卻與收縮控制

螺牙塑料件在冷卻過程中容易出現(xiàn)收縮不均,導(dǎo)致螺紋變形或尺寸不穩(wěn)定。

解決方案: 設(shè)計合理的冷卻系統(tǒng),確保模具各部分的冷卻均勻性。此外,通過調(diào)整冷卻時間和模具溫度,控制塑料件的收縮率,保證產(chǎn)品尺寸的穩(wěn)定性。

難點四:脫模困難

由于螺牙結(jié)構(gòu)的特殊性,塑料件在脫模時可能會卡住或損壞,影響生產(chǎn)效率。

解決方案: 優(yōu)化模具的脫模設(shè)計,如增加脫模斜度、使用頂針或氣動脫模系統(tǒng)。同時,通過模具表面的涂層處理,降低塑料件與模具的摩擦系數(shù),簡化脫模過程。

難點五:質(zhì)量控制與檢測

螺牙塑料件的尺寸精度和表面質(zhì)量對產(chǎn)品性能至關(guān)重要。如何確保每一件產(chǎn)品都符合標(biāo)準(zhǔn),是注塑成型過程中的一個難點。

解決方案: 采用高精度的檢測設(shè)備進(jìn)行在線或離線檢測,確保產(chǎn)品尺寸和表面質(zhì)量符合設(shè)計要求。同時,建立嚴(yán)格的質(zhì)量控制體系,對生產(chǎn)過程進(jìn)行實時監(jiān)控和調(diào)整。

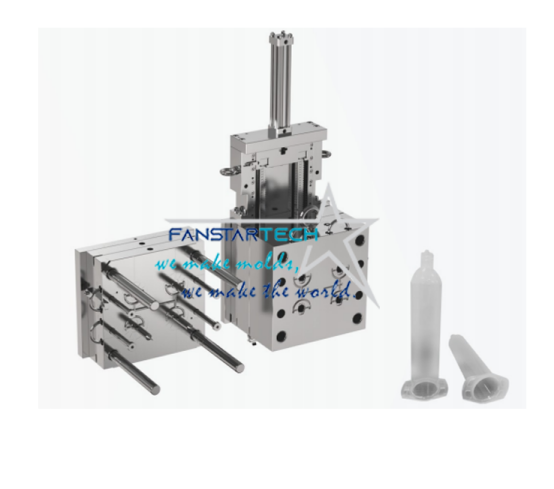

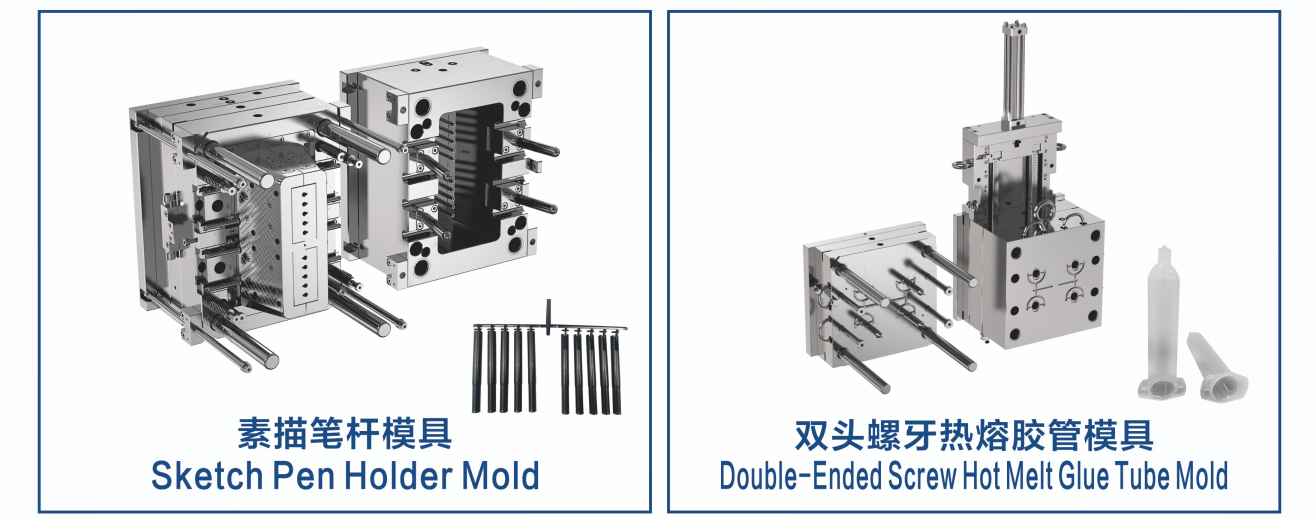

范仕達(dá)主要以為客戶提供精密多腔注塑模具制作和注塑成型、非標(biāo)模具配件和自動化配件,從研發(fā)設(shè)計到成品生產(chǎn)一站式服務(wù)的特色加工型企業(yè);擁有一支高素質(zhì)的技術(shù)研發(fā)和制造團隊、先進(jìn)完善的工藝管理制度并通過SGS公司ISO9001:2005國際質(zhì)量體系認(rèn)證;擁有領(lǐng)先的數(shù)控加工中心、銑床、磨床、火花機、線切割等精密模具加工設(shè)備及國內(nèi)領(lǐng)先的全數(shù)控注塑機,為客戶縮短開發(fā)周期,搶占市場贏得有利的時間保證。

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢