在塑料制品的海洋中,注塑模具是那支繪制精細圖案的畫筆。它不僅決定了產品的外在形態,更是生產效率和成本控制的關鍵。然而,如何保證注塑模具的成型質量和使用壽命,一直是注塑行業不斷探索的課題。

一、設計階段的精準把控

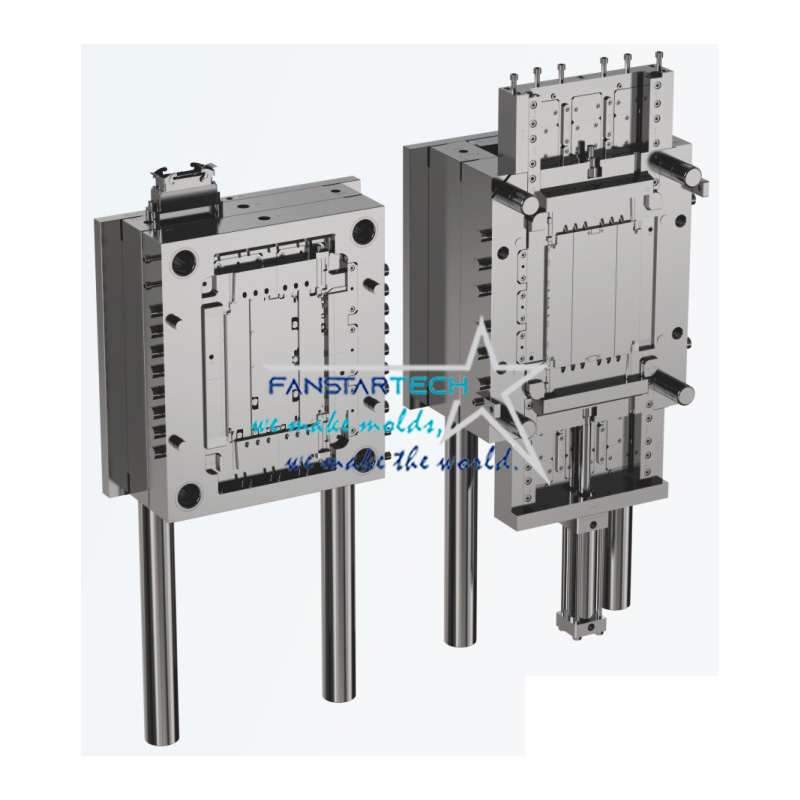

模具設計的合理性是保證成型質量的第一步。設計時需要考慮塑料材料的流動性、冷卻速度以及收縮率等因素,確保模具結構的科學性和實用性。此外,模具的強度和剛性設計也不容忽視,它們直接影響到模具的耐用性和穩定性。

二、材料選擇的考究

選擇高質量的模具鋼材是延長模具使用壽命的關鍵。不同的塑料制品對模具材料的要求各異,選擇適合特定塑料和生產條件的鋼材,可以有效提高模具的耐磨性、耐腐蝕性和熱穩定性。

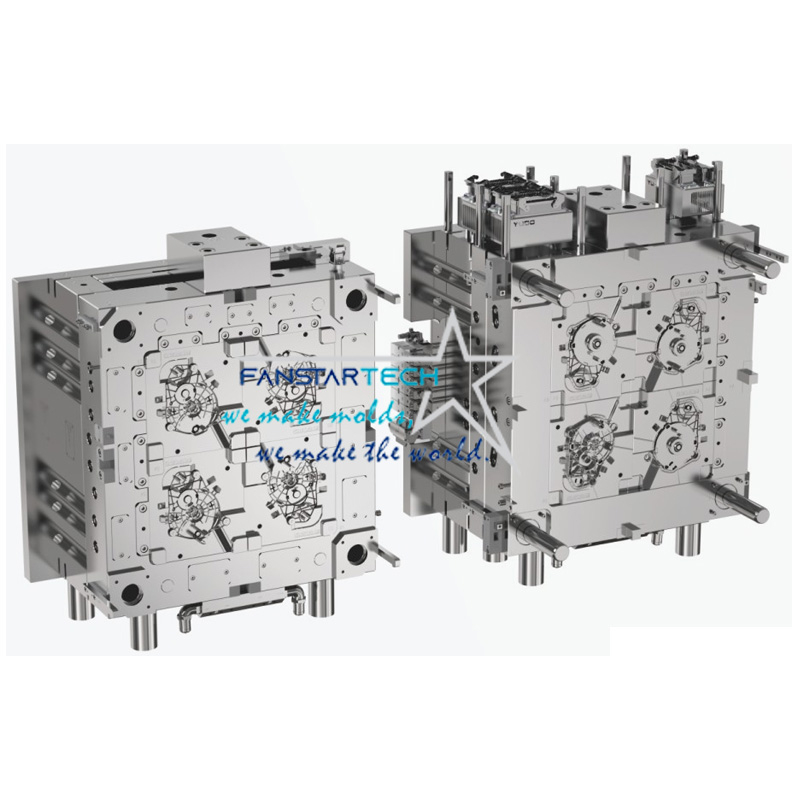

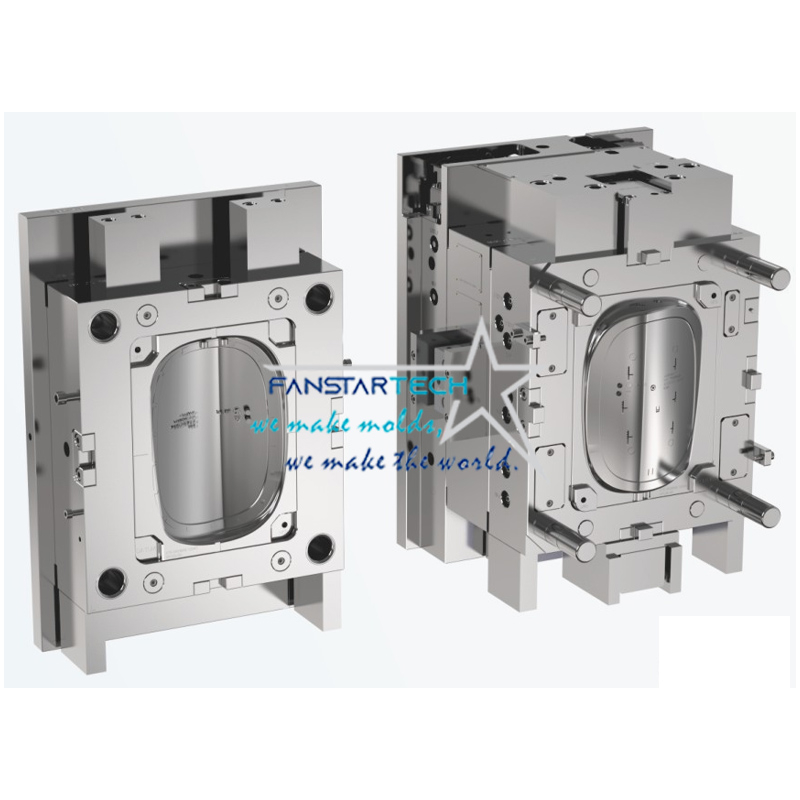

三、精密加工的重視

模具的加工精度直接關系到產品的尺寸精度和外觀質量。采用高精度的加工設備和工藝,確保模具的每一個細節都達到設計要求,是提升成型質量的重要環節。

四、熱處理與表面處理

模具的熱處理可以改善材料的內部結構,提高硬度和耐磨性。而表面處理技術,如鍍層、氮化等,不僅能夠提高模具的耐腐蝕性和抗粘附性,還能延長模具的使用壽命。

五、模具的維護與保養

定期的維護和保養是保證模具長期穩定運行的必要措施。這包括清潔模具表面、檢查模具的磨損情況、及時更換損壞的部件等。正確的保養可以顯著延長模具的使用壽命。

六、生產過程的監控

在生產過程中,實時監控模具的溫度、壓力等關鍵參數,及時調整工藝條件,可以避免因操作不當導致的模具損傷和產品質量問題。

注塑模具的質量不僅體現在其設計和制造上,更在于使用和維護過程中的每一個細節。通過精準的設計、優質的材料選擇、精密的加工、恰當的熱處理與表面處理,以及嚴格的維護保養,我們能夠確保注塑模具的成型質量和使用壽命,從而在競爭激烈的市場中占據優勢。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢