注塑模具在生產過程中需要關注的問題點很多,以下是一些關鍵的方面:

模具設計:設計時應確保壁厚均勻,脫模斜度足夠,過渡部分處理得當,以避免應力集中。

材料選擇:選用與模具設計和預期表面質量兼容的材料,以避免因材料選擇不當導致的表面光潔度差。

模具清潔:定期對料斗、模具和噴嘴進行全面清潔,避免殘留的樹脂或顆粒影響產品質量。

溫度控制:控制加工溫度以避免材料降解,同時優化模具溫度以實現優質的表面光潔度。

注射壓力和速度:適當的注射壓力和速度有助于防止短射和翹曲等缺陷。

模具磨損:檢查模具是否有磨損,及時進行維護和校準,以避免因模具問題導致的注塑缺陷。

排氣系統:確保模具的排氣系統設計合理,避免因氣體或水汽在熔膠內導致的銀紋或其他表面缺陷。

冷卻系統:冷卻系統應設計得當,以確保模具內零件溫度均勻,避免因冷卻速率不均勻導致的變形或翹曲。

設備維護:定期檢查和維護注塑機,包括螺桿、機筒、液壓或氣動系統,以保證成型過程的一致性和準確性。

環境因素:注意原料或制品的存放環境,避免陽光直射或受潮,影響材料性能。

色差控制:確保著色劑與樹脂的兼容性,避免色差問題,特別是在使用回收料或不同批次材料時。

模具強度和剛性:確保模具具有足夠的強度和剛性,以支撐成型過程中的壓力,防止變形。

澆注系統設計:合理的澆注系統設計,包括澆口類型、位置和尺寸,以確保材料流動順暢并減少焊接線的出現23。

頂出系統:設計合理的頂出系統,以避免因頂出力不均或過大導致的頂白或變形。

模具表面處理:模具表面應光滑,無微裂縫或其他缺陷,以保證產品質量。

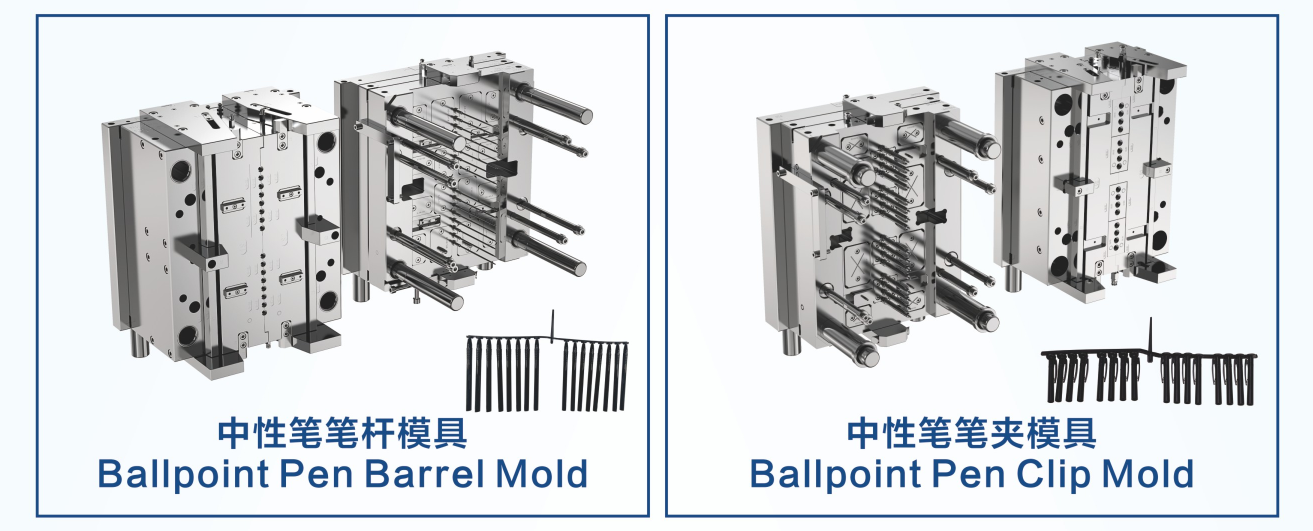

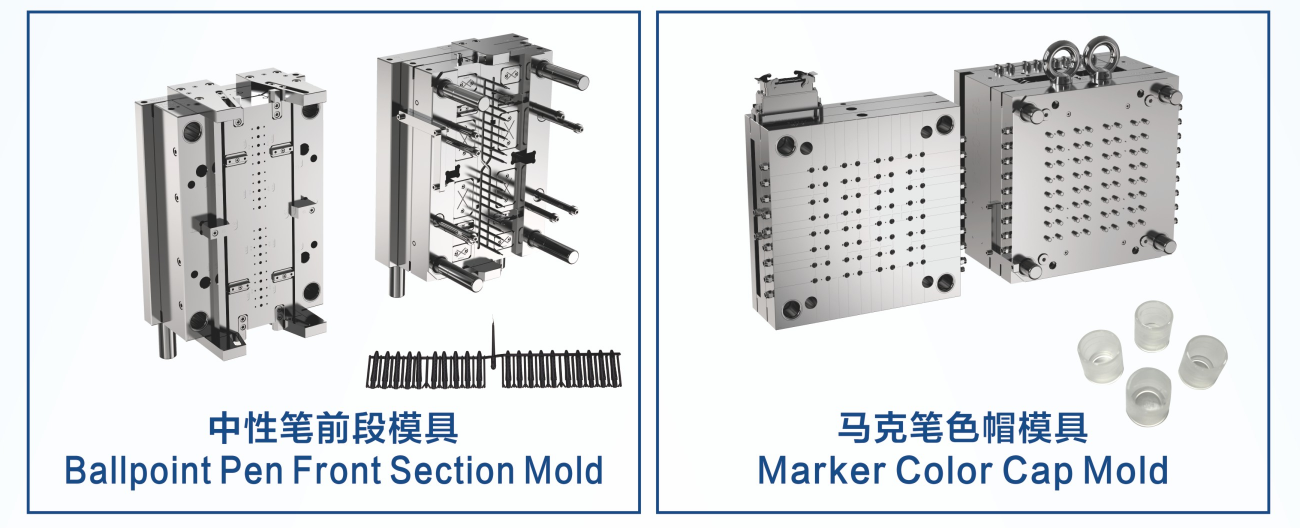

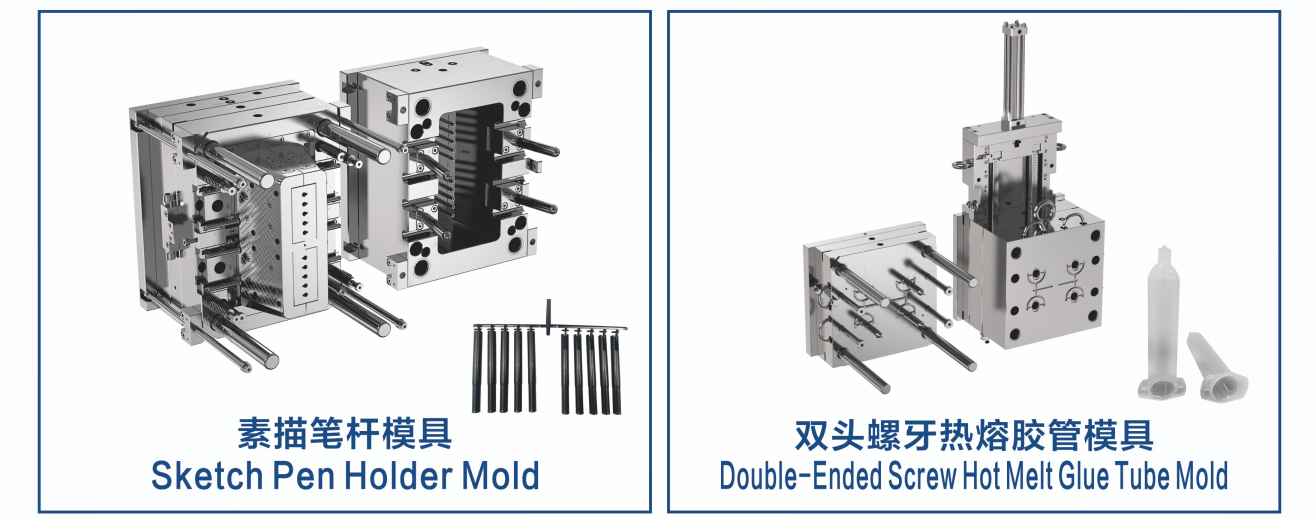

通過綜合考慮這些方面,可以有效提高注塑模具的生產效率和產品質量,減少缺陷的發生。范仕達主要以為客戶提供精密多腔注塑模具制作和注塑成型、非標模具配件和自動化配件,從研發設計到成品生產一站式服務的特色加工型企業;擁有一支高素質的技術研發和制造團隊、先進完善的工藝管理制度并通過SGS公司ISO9001:2005國際質量體系認證;擁有領先的數控加工中心、銑床、磨床、火花機、線切割等精密模具加工設備及國內領先的全數控注塑機,為客戶縮短開發周期,搶占市場贏得有利的時間保證。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢